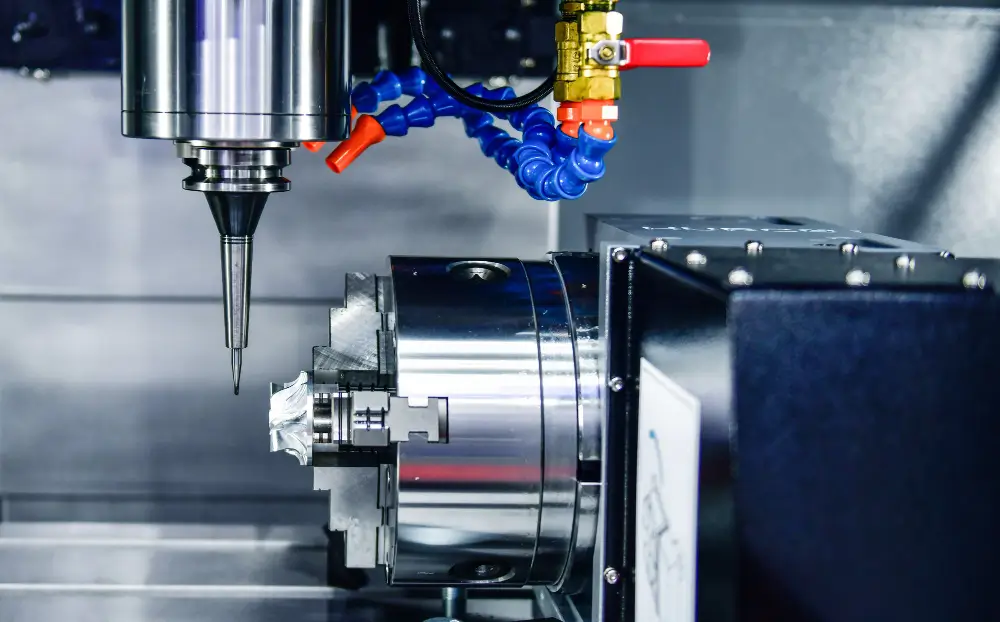

Maszyny CNC zrewolucjonizowały przemysł wytwórczy, oferując niespotykaną wcześniej precyzję, efektywność i – co bardzo ważne – powtarzalność obróbki materiałów. Dzięki technologii sterowania numerycznego możliwa stała się automatyzacja wielu procesów technologicznych, a także zwiększenie ich skali. Czym dokładnie są maszyny CNC, jak działają oraz do czego mogą być wykorzystywane?

Maszyna CNC – co to jest?

Aby zrozumieć, czym jest CNC, warto przyjrzeć się ich pełnej nazwie – Computerized Numerical Control, czyli komputerowe sterowanie numeryczne. To technologia, w której maszyny sterowane numerycznie wykonują zaprogramowane operacje na materiałach – obróbka CNC to najczęściej cięcie, frezowanie, toczenie lub wiercenie.

Maszyny CNC działają automatycznie – interpretują dane cyfrowe i przekształcają je w precyzyjne ruchy mechaniczne. Ich podstawową zaletą jest zdolność do wielokrotnego wykonywania tej samej operacji z niezmienną dokładnością, co jest trudne do osiągnięcia przy tradycyjnej, ręcznej obróbce.

Jak działa maszyna CNC?

Choć jak wspomnieliśmy, maszyny CNC działają samoistnie, konieczne jest wcześniejsze jej zaprogramowanie (czym zajmuje się programista maszyn CNC), a także późniejsza obsługa (związana na przykład z umieszczaniem materiału do obróbki czy bieżącej kontroli parametrów. Tym zajmuje się operator maszyn CNC.

Maszyna CNC działa na podstawie programu komputerowego, najczęściej napisanego w języku G-code. Programista, tworząc tzw. G kody CNC, określa przede wszystkim:

- parametry ruchu narzędzi,

- głębokość cięcia,

- prędkości obrabiania (np. cięcia),

- inne szczegóły procesu technologicznego.

Programista (lub też operator, jeśli posiada odpowiednią wiedzę) wprowadza projekt – zwykle w formie modelu CAD – a następnie konwertuje go na instrukcje, które maszyna może zinterpretować i wykonać.

Więcej na ten temat przeczytasz w naszym artykule: Programowanie CNC – na czym polega? Proces, oprogramowanie i metody.

Obrabiarka CNC – jak zbudowana jest taka maszyna?

Jak już wspomnieliśmy, obrabiarki CNC to szeroka grupa urządzeń, ale najczęściej budowa maszyn CNC opiera się na kilku zasadniczych komponentach:

- Układ sterowania (komputer z oprogramowaniem) – niejako mózg całego systemu, odpowiada za interpretację kodu G (czyli wspomnianego języka programowania maszyn CNC).

- System napędowy (napędy silnikowe) – obejmuje silniki krokowe lub serwomotory, które napędzają ruchy osi maszyny. Mechanizmy takie jak śruby kulowe lub prowadnice liniowe konwertują ruch obrotowy na liniowy, co pozwala na bardzo dokładne pozycjonowanie narzędzi.

- Prowadnice liniowe – są istotnym elementem, ponieważ bez nich stabilny ruch osi maszyny byłby niemożliwy. Gwarantują dokładność obróbki, minimalizują wibracje, wstrząsy i inne ruchy ograniczające płynność mechanizmu.

- Jednostki wykonawcze (narzędzia robocze) – to między innymi wrzeciona, noże czy głowice tnące. Narzędzia te można uruchamiać lub wstrzymywać w zależności od bieżących potrzeb, przede wszystkim w odniesieniu do obrabianego materiału i kształtu, który chcemy uzyskać.

To najważniejsze elementy każdej maszyny sterowanej numerycznie, ale wchodząc bardziej w szczegóły, możemy wyróżnić kolejne elementy, takie jak:

- Urządzenia wejściowe – które pozwalają na wprowadzenie programu CNC do maszyny. W zależności od rodzaju maszyny mogą być to klawiatury, porty USB, specjalne czytniki lub inne urządzenia.

- Systemy i urządzenia kontrolujące – takie jak czujniki tworzące system sprzężenia zwrotnego, które nieustannie monitorują pracę maszyny i mogą na bieżąco dostosowywać jej działanie. Czujniki mogą też ostrzegać o różnego typu błędach lub nieprawidłowościach.

Maszyny CNC mogą się oczywiście różnić między sobą budową i zastosowanymi rozwiązaniami. Niezależnie od tego, dobrze zaprojektowana konstrukcja umożliwia dokładne pozycjonowanie narzędzia roboczego w przestrzeni roboczej. Ważnym elementem konstrukcji jest też solidna podstawa, która zapewnia stabilność – mimo bardzo silnych drgań wewnątrz maszyny.

Zastosowanie maszyn CNC w przemyśle

Najważniejszy wkład maszyn CNC dla współczesnego przemysłu? Przede wszystkim elastyczność, wydajność, a także możliwość uniwersalnego zastosowania. Używa się ich w niemal każdej branży produkcyjnej: od motoryzacji, przez lotnictwo i elektronikę, aż po medycynę i jubilerstwo. Frezarki CNC, tokarki, elektrodrążarki czy laserowe przecinarki to tylko niektóre z typów urządzeń, które pozwalają relatywnie szybko i łatwo nadać pożądany kształt różnym materiałom – co obejmuje na przykład metal, drewno i różnego typu tworzywa.

Przykładowo, w przemyśle motoryzacyjnym obrabiarki CNC wykonują różnego typu komponenty tworzące silniki i mechanizmy, a w branży elektronicznej – tworzenie zaawansowanych układów scalonych z dokładnością mierzoną w mikronach.

Sterowanie numeryczne maszynami – najważniejsze zalety

Jedną z największych korzyści płynących z wykorzystania maszyn CNC jest ich zdolność do pracy bez nadzoru przez dłuższy czas, a to:

- zmniejsza koszty pracy,

- pozwala zwiększyć wydajność,

- znacząco ogranicza się ryzyko błędu ludzkiego – a tym samym ryzyko strat finansowych czy wypadków.

Maszyny CNC zapewniają też pełną powtarzalność operacji – każdy element wyprodukowany w ramach serii (na podstawie jednego programu i określonej konfiguracji) będzie identyczny.

Wszystko wskazuje na to, że technologia sterowania numerycznego pozostanie z nami jeszcze bardzo długo – maszyny CNC z każdym rokiem są coraz bardziej zaawansowane, co przekłada się na rosnącą optymalizację pracy zakładów produkcyjnych.

Maszyny CNC – Najczęściej zadawane pytania

Co to jest sterowanie CNC w maszynach przemysłowych?

Sterowanie CNC (Computerized Numerical Control) to system komputerowy pozwalający na automatyczną i precyzyjną kontrolę pracy maszyn takich jak frezarki CNC, tokarki CNC czy wycinarki CNC. Program komputerowy określa każdy ruch narzędzia, zapewniając powtarzalność i wysoką jakość obróbki.

Jak wygląda proces wytwarzania detali na maszynie CNC?

Proces obejmuje:

- Projektowanie CAD – przygotowanie cyfrowego modelu detalu.

- Przetwarzanie CAM – zamiana projektu na instrukcje zrozumiałe dla maszyny CNC.

- Obróbka CNC – fizyczne wykonanie elementu przez frezarkę, tokarkę lub inną maszynę CNC zgodnie z programem.

Jakie są główne typy sterowania maszyn CNC?

W maszynach CNC wyróżniamy sterowanie punktowe (precyzyjne ustawianie pozycji narzędzia), sterowanie odcinkowe (ruchy po prostych równoległych do osi) i sterowanie kształtowe (realizacja złożonych torów, krzywych i powierzchni 2D/3D).

Kiedy powstały pierwsze maszyny CNC?

Technologia sterowania numerycznego (NC), z której rozwinęły się maszyny CNC, pojawiła się w 1952 roku w USA. Rozwój komputerowych sterowników CNC nastąpił w latach 80. XX wieku i od tego czasu maszyny CNC stały się podstawą przemysłowej obróbki.

Czym różnią się frezarki CNC od tokarek CNC?

- Frezarka CNC usuwa materiał za pomocą obracającego się freza, który wykonuje ruchy względem nieruchomego elementu.

- Tokarka CNC obraca element z dużą prędkością, a narzędzie skrawające przesuwa się wzdłuż materiału. Frezarki CNC sprawdzają się przy skomplikowanych kształtach i powierzchniach, tokarki CNC – przy elementach cylindrycznych.

Jak działa maszyna CNC?

Maszyna CNC odczytuje zaprogramowane polecenia (G-code) i realizuje je poprzez sterowanie napędami, wrzecionem oraz narzędziem. Dzięki automatyzacji i programowaniu, każda operacja przebiega identycznie, a operator nadzoruje pracę i ewentualne korekty.

Jakie są wymagania bezpieczeństwa przy obsłudze frezarki CNC i innych maszyn CNC?

Podstawowe zasady to:

- Nie obsługiwać maszyny z luźnymi ubraniami, rozpuszczonymi włosami czy biżuterią

- Nie sięgać ręką w obszar ruchomych części

- Nie przekraczać dopuszczalnych obrotów wrzeciona i nie wyłączać zabezpieczeń

- Nie używać telefonów czy urządzeń emitujących silne pole elektromagnetyczne w pobliżu maszyny

- Nie korzystać z maszyny, jeśli osłony lub szyby są uszkodzone

- Nie pracować pod wpływem środków zmniejszających koncentrację

Do czego wykorzystuje się maszyny CNC w przemyśle?

Maszyny CNC służą do precyzyjnej produkcji części w branżach takich jak przemysł maszynowy, motoryzacyjny, lotniczy, elektroniczny. Stosuje się je do frezowania, toczenia, wycinania laserowego, wiercenia i gwintowania. W ostatnich latach CNC jest wykorzystywane także przez małe firmy, warsztaty i hobbystów, m.in. do prototypowania, małoseryjnej produkcji czy budowy własnych maszyn.