Izolatory elektryczne (nazywane również dielektrykami) stanowią fundament bezpieczeństwa i niezawodności współczesnych systemów elektroenergetycznych oraz elektronicznych. Są to materiały o bardzo wysokiej rezystancji elektrycznej, których podstawowym zadaniem jest uniemożliwienie niekontrolowanego przepływu prądu między elementami przewodzącymi, a tym samym ochrona ludzi, urządzeń i całych instalacji.

Czym są izolatory elektryczne i jakie pełnią funkcje

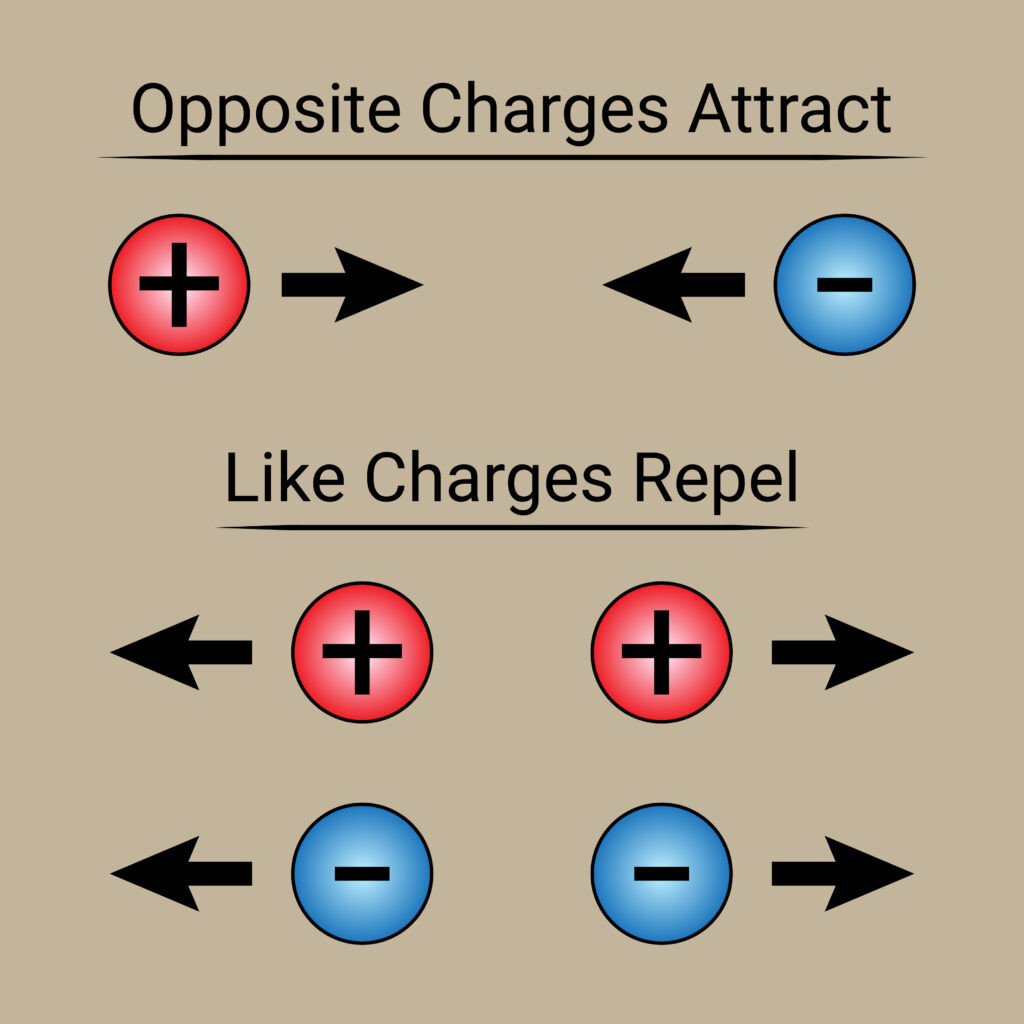

Izolatory to materiały, w których elektrony walencyjne są silnie związane z atomami i praktycznie nie mogą się przemieszczać. W przeciwieństwie do przewodników, nie posiadają swobodnych nośników ładunku, co skutecznie ogranicza przepływ prądu. W praktyce technicznej izolatory odpowiadają za separację elektryczną, ochronę przeciwporażeniową oraz stabilność pracy układów przy zmiennych warunkach środowiskowych.

Do kluczowych cech izolatorów należą wysoka rezystywność elektryczna, zdolność do magazynowania ładunku (dielektryczność), odpowiednia wytrzymałość mechaniczna oraz odporność termiczna, pozwalająca na bezpieczną pracę w szerokim zakresie temperatur.

Klasyfikacja materiałów izolacyjnych

Materiały izolacyjne występują w postaci stałej, ciekłej i gazowej, a ich dobór zależy od napięcia roboczego, warunków środowiskowych oraz wymagań mechanicznych. W elektroenergetyce powszechnie stosuje się ceramikę i porcelanę w liniach wysokiego napięcia, natomiast w elektronice dominują polimery i laminaty z włókna szklanego. Ciecze i gazy izolacyjne znajdują zastosowanie głównie w transformatorach oraz aparaturze wysokonapięciowej.

Kluczowe właściwości izolatorów elektrycznych

Jednym z podstawowych parametrów jest rezystywność elektryczna, która dla materiałów izolacyjnych przekracza 10⁸ Ω·m. Równie istotna jest wytrzymałość dielektryczna, określająca maksymalne natężenie pola elektrycznego, jakie materiał może wytrzymać bez przebicia. Parametr ten decyduje o możliwości stosowania izolatora w aplikacjach średniego i wysokiego napięcia.

Duże znaczenie ma także droga upływu, czyli najkrótsza odległość wzdłuż powierzchni izolatora pomiędzy elementami przewodzącymi. Jej wartość zależy od napięcia znamionowego, stopnia zanieczyszczenia środowiska oraz właściwości materiału, w tym indeksu śledzenia porównawczego (CTI).

Nie można pominąć stabilności termicznej, ponieważ wzrost temperatury obniża rezystywność materiałów izolacyjnych. Nowoczesne izolatory polimerowe i poliimidowe zachowują swoje właściwości nawet w temperaturach przekraczających 200–300°C. W aplikacjach zewnętrznych kluczowa jest także odporność na wilgoć, promieniowanie UV oraz zabrudzenia powierzchniowe.

Izolatory porcelanowe a polimerowe – różnice technologiczne

W klasycznych sieciach elektroenergetycznych dominowały izolatory porcelanowe, cenione za wysoką sztywność i odporność na zginanie. Współcześnie coraz częściej zastępowane są przez izolatory polimerowe i kompozytowe, które charakteryzują się znacznie niższą masą oraz lepszym zachowaniem w środowiskach silnie zanieczyszczonych.

Izolatory polimerowe wykazują hydrofobowość powierzchniową, dzięki czemu wilgoć i zabrudzenia nie tworzą łatwo ścieżek przewodzących. Porcelana, mimo dużej trwałości, jest bardziej podatna na pęknięcia udarowe i wymaga większych konstrukcji nośnych ze względu na swoją masę.

Typy izolatorów stosowanych w energetyce

W praktyce energetycznej spotyka się izolatory liniowe, stojące, wsporcze, odciągowe oraz specjalne konstrukcje przeciwzabrudzeniowe. Coraz większe znaczenie mają izolatory pniowe długopniowe, które dzięki swojej geometrii zapewniają dużą wytrzymałość dielektryczną i odporność na przebicia powierzchniowe.

Normy i wymagania techniczne

Projektowanie oraz produkcja izolatorów elektrycznych podlegają rygorystycznym normom międzynarodowym. Normy te określają między innymi dopuszczalne napięcia probiercze, minimalne drogi upływu, wytrzymałość mechaniczną oraz odporność na czynniki środowiskowe. Zgodność z normami IEC, ANSI, ASTM czy UL jest warunkiem dopuszczenia izolatorów do stosowania w instalacjach przemysłowych i energetycznych.

Nowoczesne i zaawansowane materiały izolacyjne

W odpowiedzi na rosnące wymagania techniczne rozwijane są zaawansowane materiały izolacyjne, takie jak poliimidy, fluoropolimery czy kompozyty epoksydowe wzmacniane włóknami szklanymi. Materiały te łączą wysoką wytrzymałość dielektryczną z odpornością chemiczną i stabilnością termiczną. W transformatorach coraz częściej stosuje się również nanofluidy oraz ulepszone oleje izolacyjne, poprawiające chłodzenie i trwałość układów.

Zastosowania izolatorów elektrycznych

Izolatory są nieodzownym elementem linii przesyłowych wysokiego napięcia, rozdzielnic, transformatorów, kabli energetycznych oraz elektroniki mocy. Odgrywają kluczową rolę w odnawialnych źródłach energii, pojazdach elektrycznych i systemach magazynowania energii, gdzie wymagania dotyczące bezpieczeństwa i niezawodności są szczególnie wysokie.

Dobór i eksploatacja izolatorów

Wybór odpowiedniego izolatora powinien uwzględniać napięcie znamionowe, warunki środowiskowe, wymagania mechaniczne oraz oczekiwaną żywotność. Równie ważne jest regularne testowanie i kontrola parametrów izolacyjnych, zwłaszcza w instalacjach pracujących w trudnych warunkach klimatycznych lub przemysłowych.

Izolatory elektryczne pozostają jednym z kluczowych elementów infrastruktury energetycznej i elektronicznej. Postęp materiałowy i technologiczny sprawia, że nowoczesne rozwiązania oferują coraz wyższy poziom bezpieczeństwa, trwałości i efektywności, odpowiadając na rosnące wymagania współczesnej elektrotechniki.