EOAT (End of Arm Tooling) – co to?

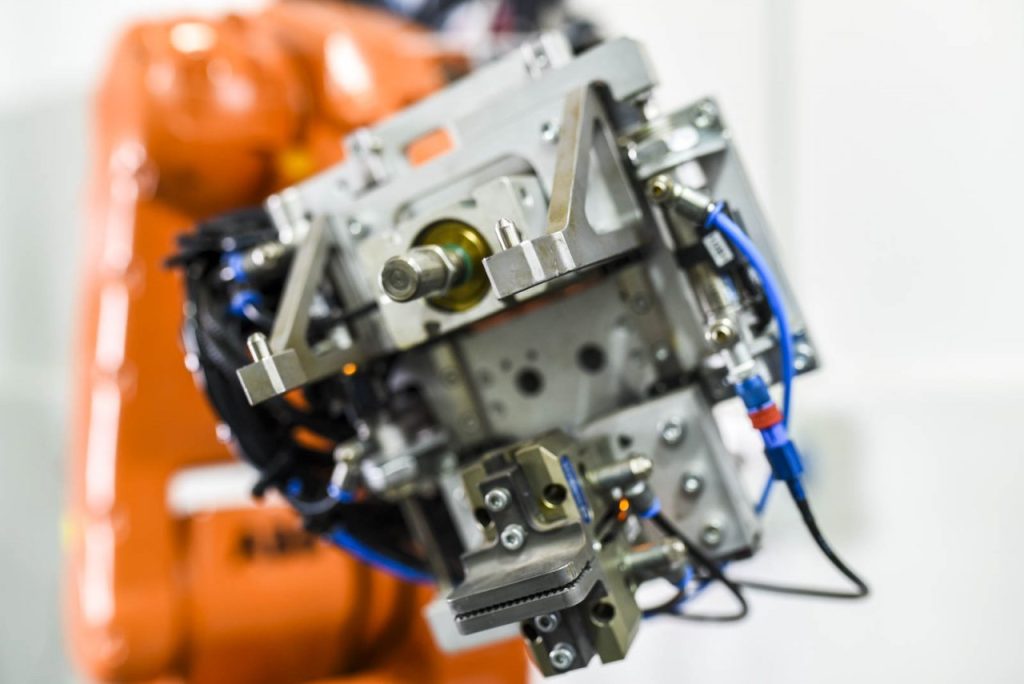

EOAT, czyli narzędzie końcowe robota, to wymienny moduł montowany na kołnierzu ostatniego przegubu manipulatora. Jego konstrukcja obejmuje część mechaniczną (szczęki, przyssawki, palniki, dysze), układy wykonawcze (siłowniki elektryczne lub pneumatyczne) oraz ewentualne czujniki wizyjne i pomiarowe. Dzięki znormalizowanym powierzchniom ISO 9409-1 i szybkozłączom, narzędzia można wymieniać w kilkanaście sekund, co pozwala jednemu robotowi obsługiwać wiele procesów bez kosztownych przestojów. EOAT determinuje, czy system zrobotyzowany chwyta, spawa, maluje, poleruje czy wykonuje pomiary – innymi słowy definiuje realne możliwości robota.

Jak działa EOAT w praktyce linii produkcyjnej?

Po zamocowaniu na kołnierzu narzędzie łączy się ze sterownikiem robota magistralą sygnałową (24 V DC, IO-Link, EtherCAT) oraz mediami procesowymi, takimi jak sprężone powietrze, podciśnienie, gaz osłonowy lub chłodziwo. Sterownik automatycznie rozpoznaje typ narzędzia i przełącza odpowiedni profil ruchu oraz parametry bezpieczeństwa. Podczas cyklu pracy czujniki momentu, siły lub wizji dostarczają feedback, który algorytmy sterowania wykorzystują do bieżącej korekcji trajektorii. Dzięki temu robot utrzymuje stały nacisk podczas polerowania, a w montażu precyzyjnym kompensuje tolerancję gniazd z dokładnością ±0,05 mm.

Do czego wykorzystuje się EOAT w robotyce przemysłowej?

- Montaż i pick-and-place – chwytaki mechaniczne dwu- i trójpalcowe oraz chwytaki próżniowe przenoszą komponenty o zróżnicowanych kształtach i delikatności.

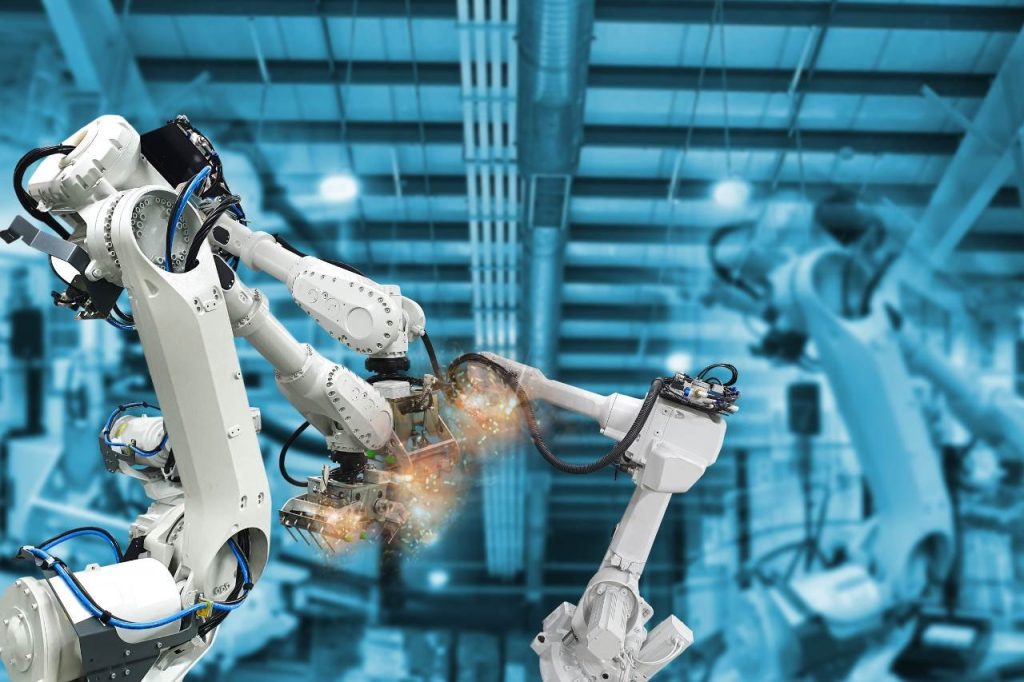

- Spawanie i cięcie – głowice MIG/MAG, TIG, laserowe czy plazmowe z układem chłodzenia cieczą oraz sensoryką śledzenia spoiny.

- Lakierowanie i klejenie – pistolety natryskowe regulujące przepływ farby lub dysze dozujące wieloskładnikowe kleje, sterowane na podstawie wizyjnej kontroli grubości powłoki.

- Obróbka powierzchni – narzędzia szlifujące i polerskie wykorzystujące kontrolę siły do utrzymania równomiernego nacisku na nierównych powierzchniach.

- Kontrola jakości i metrologia – sondy pomiarowe, skanery 3D i kamery wysokiej rozdzielczości zapewniające 100 % inspekcję w czasie rzeczywistym.

Kluczowe kryteria doboru i integracji EOAT

Optymalny wybór narzędzia zaczyna się od analizy masy i środka ciężkości, aby nie przekraczać nominalnego udźwigu robota i nie obniżać jego dynamiki. Istotna jest kompatybilność elektryczna i pneumatyczna: liczba obwodów powietrza, przepływy chłodziwa, rodzaj magistrali komunikacyjnej. W aplikacjach wielozadaniowych warto zastosować automatyczne zmieniacze narzędzi, umożliwiające bezobsługowe przezbrojenia < 5 s. W środowiskach lakierniczych narzędzie musi spełniać normy ATEX, a w czystych pomieszczeniach ISO-5 – mieć powierzchnie łatwe do dezynfekcji i smary bezsilikonowe. Integracja zakończona jest kalibracją TCP oraz testami FAT/SAT, aby rzeczywisty tor narzędzia odwzorowywał model CAD z błędem < 0,1 mm.

Kursy które mogą Cię zainteresować

Pakiet kursów: operator programista robotów przemysłowych – poziom 1 i 2

Kurs Operator – programista robotów YASKAWA