Kinematyka redundantna – co to?

Kinematyka redundantna występuje, gdy robot ma więcej stopni swobody niż minimalne sześć potrzebnych do pełnej kontroli położenia i orientacji narzędzia końcowego. Oznacza to, że istnieje nieskończenie wiele konfiguracji przegubów, które pozwalają osiągnąć ten sam punkt TCP i tę samą orientację. Nadmiarowy przegub (siódma oś „łokciowa”, obrotnik detalu lub wózek liniowy) zwiększa wymiar przestrzeni rozwiązań układu równań kinematyki odwrotnej. Algorytm sterowania może więc wybierać spośród wielu poprawnych zestawów kątów te, które najlepiej spełniają dodatkowe kryteria: omijają przeszkody, utrzymują daleki od zasięgu roboczego kątów krytycznych margines bezpieczeństwa lub minimalizują zużycie energii przez ograniczenie przyspieszeń. W systemach redundantnych do klasycznej pętli IK dodaje się funkcję kosztu lub warunki dodatkowe, a rozwiązanie znajduje się metodą pseudoodwrotności tłumionej (Damped Least Squares) albo optymalizacją w czasie rzeczywistym.

Jak kinematyka redundantna wpływa na pracę robota?

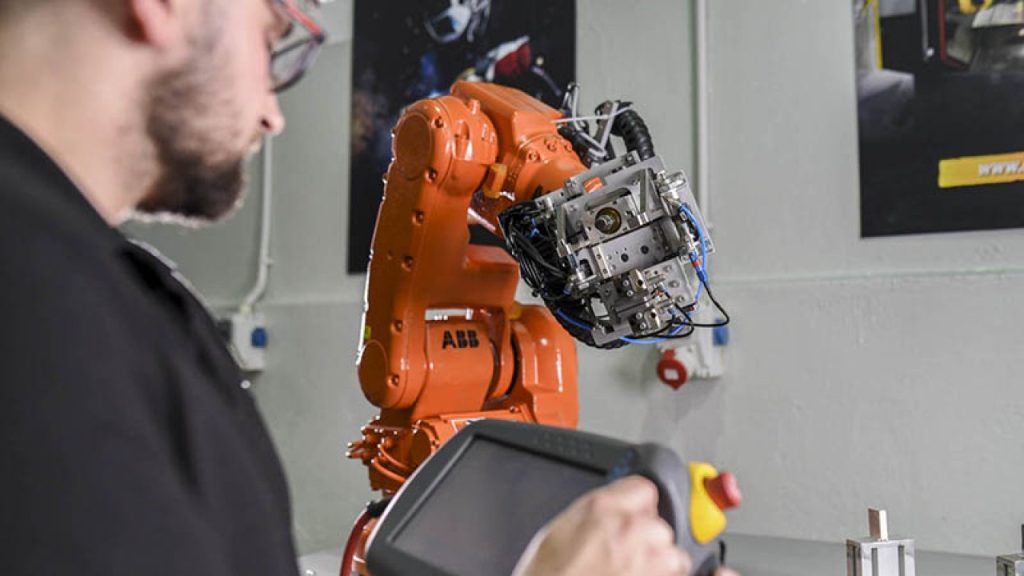

Dzięki nadmiarowej osi robot może swobodnie manipulować pozycją „łokcia” lub całym korpusem, zachowując niezmienną pozycję TCP. Ta „swoboda w swobodzie” pozwala omijać przeszkody, unikać osobliwości i zmniejszać momenty bezwładności ramienia. Przykładowo przy spawaniu wnęk karoserii operator wybiera trajektorię palnika, a solver dobiera taką orientację siódmej osi, by palnik nie uderzył w słupek B i jednocześnie utrzymywał optymalny kąt padania łuku. W montażu kokpitów pojazdów łokieć nadmiarowy „chowa się” między słupkami, zapewniając dojście narzędzia w ciasnym otoczeniu. Redundancja poprawia też ergonomię pracy cobota – można zachować wygodną, przewidywalną pozycję ramienia względem operatora, redukując ryzyko kontaktu i zwiększając akceptowalność stanowiska przez pracowników.

Gdzie wykorzystuje się roboty redundantne?

- Automotive i aerospace – spawanie laserowe wewnątrz struktur kratownicowych, polerowanie łopatek turbin, klejenie dachu od wewnątrz karoserii.

- Obsługa maszyn CNC – siedmioosiowy robot podaje detale z palety do wrzeciona, przestawia się w pozycję parkowania i odbiera części bez konieczności przesuwania paletyzatora.

- Magazyny wysokiego składowania – manipulator na wózku liniowym (siódma oś) i z obrotnikiem wideł (ósma oś) sięga do gniazd wąskich regałów, wybierając konfiguracje minimalizujące interferencję z regałami.

- Roboty medyczne i serwisowe – nadmiarowe DOF ułatwiają chirurgowi ustawienie narzędzia pod dowolnym kątem bez zmiany pozycji punktu wejścia przez skórę lub obudowę urządzenia serwisowanego.

Kluczowe wyzwania wdrożeniowe i algorytmy sterowania

Największym wyzwaniem jest rozwiązanie kinematyki odwrotnej w czasie deterministycznym – trzeba pogodzić dokładność trajektorii TCP z dodatkowymi celami optymalizacyjnymi. Stosuje się strategię null-space motion: ruch w przestrzeni rozwiązań Jacoba^+ dodaje komponent nadmiarowy, który minimalizuje wskazaną funkcję kosztu (odległość od przeszkody, zużycie energii, wygoda prowadzenia ręcznego). W praktyce wymaga to szybkich procesorów w sterowniku i dokładnych modeli dynamiki; przy szlifowaniu adaptacyjnym solver musi realizować pętlę ≤1 ms, aby uniknąć drgań przy zmianie orientacji łokcia. Konfiguracja mechaniczna również jest bardziej złożona: dodatkowa oś zwiększa przewody i masę własną, co wymaga wyższych momentów w bazowych przegubach. Kluczowa jest kalibracja – laser tracker lub system wizyjny musi uwzględnić kinematykę siódmej osi, aby błąd absolutny TCP pozostał poniżej 0,1 mm w całej objętości roboczej.

Kursy które mogą Cię zainteresować

Kurs Operator – programista robotów spawalniczych

Kurs Operator – programista robotów przemysłowych – poziom 2