Punkty TCP (Tool Center Point) co to?

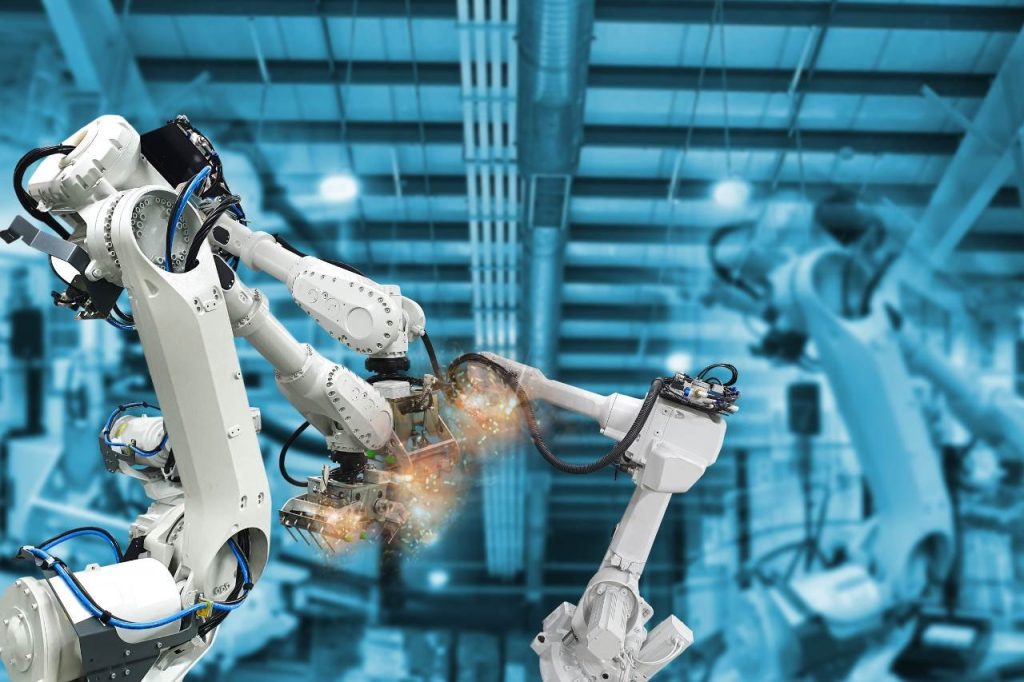

Punkt TCP (Tool Center Point) to wirtualny punkt referencyjny przypisany do końcówki narzędzia zamontowanego na kołnierzu robota. Określa dokładne położenie i orientację aktywnej części narzędzia w trójwymiarowej przestrzeni roboczej. W praktyce może to być środek kuli końcówki frezu, wierzchołek igły dozującej klej albo środek geometryczny przyssawki próżniowej. Sterownik robota wykorzystuje współrzędne TCP, aby przeliczać trajektorie kartezjańskie na ruchy poszczególnych osi – dzięki temu programista myśli w kategoriach ścieżki narzędzia, a nie kątów przegubów. Dokładnie zdefiniowany TCP jest fundamentem powtarzalności i jakości każdej operacji, od spawania laserowego po pick-and-place.

Jak definiuje się i kalibruje punkt TCP?

Proces rozpoczyna się od fizycznego pomiaru narzędzia: operator wykorzystuje przyrząd kalibracyjny z kołkiem referencyjnym lub czujnikiem dotykowym, aby robot kilkukrotnie „stuknął” końcówką w to samo miejsce pod różnymi kątami. Na podstawie różnic w położeniu osi sterownik oblicza współrzędne TCP oraz wektor osi narzędzia. Kalibrację należy powtarzać po każdej wymianie EOAT, nawet jeśli interfejs mechaniczny wydaje się identyczny – mikrometryczne błędy łączenia kumulują się w środku kinematyki i mogą przesunąć ścieżkę spawu o dziesiątki setnych milimetra. W aplikacjach high-precision stosuje się laser trackery lub skanery 3D, które potrafią wyznaczyć TCP z dokładnością poniżej ±0,02 mm, a wynik zapisywany jest w pliku narzędziowym sterownika.

Dlaczego precyzja TCP jest kluczowa w aplikacjach przemysłowych?

Przy spawaniu nadwozi odchyłka 0,2 mm może oznaczać brak penetracji spoiny, a w montażu układów BGA – zwarcie sąsiednich kulek lutowniczych. Dokładny TCP umożliwia również korekcję ścieżki względem aktualnej pozycji detalu wykrytej przez system wizyjny; jeśli baza geometrii narzędzia jest błędna, cała kompensacja traci sens. W procesach malowania lub nakładania kleju stabilność TCP gwarantuje stałą odległość dyszy od powierzchni, co przekłada się na jednorodną grubość powłoki i mniejsze zużycie materiału. Niezależnie od branży poprawnie zdefiniowany punkt narzędzia skraca czasy przezbrojeń, redukuje odrzuty i pozwala na płynny transfer programów między identycznymi celami z różnych fabryk.

Najlepsze praktyki wykorzystania TCP w produkcji

Warto stosować standard ISO 9283, który wymaga weryfikacji TCP w pełnym zakresie kinematyki robota oraz pod nominalnym obciążeniem EOAT. Dobrym nawykiem jest zapisywanie daty i wyniku każdej kalibracji w systemie MES, co ułatwia analizę przyczyn ewentualnych odchyleń jakościowych. Dla robotów współpracujących należy rozdzielać punkty TCP dla trybu ręcznego i automatycznego, aby zminimalizować ryzyko kontaktu narzędzia z operatorem podczas prowadzenia ręcznego. W aplikacjach wielonarzędziowych (automatyczny zmieniacz) każdy EOAT powinien mieć własny, unikalny rekord TCP i powiązane parametry prędkości oraz przyspieszeń, co zapobiega przekroczeniu dopuszczalnych sił działających na delikatne chwytaki lub dysze dozujące.

Kursy które mogą Cię zainteresować

Kurs Operator – programista robotów spawalniczych

Kurs Operator – programista robotów przemysłowych – poziom 2