Robot delta – co to?

Robot Delta to szybki manipulator równoległy, którego trzy lekkie ramiona tworzą trójkątną strukturę połączoną do ruchomej platformy narzędzia. Silniki napędowe zamocowane są w podstawie, dzięki czemu ruchome części mają niewielką masę — robot osiąga przyspieszenia ponad 200 m/s² i nawet 150 picków na minutę. Kinematyka równoległa zapewnia wysoką sztywność przy bardzo małych odchyleniach, a ruch wykonywany jest głównie w płaszczyźnie XY z krótkim skokiem osi Z, co minimalizuje drgania i zwiększa dokładność do ±0,05 mm.

Jak działa robot Delta w cyklu produkcyjnym?

Kamera wizyjna lub enkoder przenośnika lokalizuje nadjeżdżające elementy, a kontroler przelicza współrzędne detalu na pozycje platformy robota. Algorytm kinematyki odwrotnej ustala wymagane długości ramion, po czym serwonapędy w podstawie wykonują synchroniczny ruch, przenosząc końcówkę chwytaka po trajektorii S-curve w czasie rzędu 0,4 s. Konstrukcja tłumi drgania podczas nagłego przyspieszania i hamowania, co pozwala odkładać kruche produkty bez uszkodzeń. Dzięki zwartej budowie kilka robotów Delta może pracować nad jedną taśmą, przekazując detale między strefami roboczymi bez kolizji.

Gdzie roboty Delta znajdują zastosowanie?

- Przemysł spożywczy – sortowanie i układanie ciastek, pralin, owoców czy saszetek w tackach przy zachowaniu norm higienicznych IP69K.

- Farmacja i medycyna – pakowanie ampułek, strzykawek i blisterów w sterylnych warunkach ISO-7, gdzie liczy się delikatny chwyt i brak zanieczyszczeń.

- Elektronika – szybkie umieszczanie drobnych komponentów na paletach lub w podajnikach SMT, z dokładną orientacją dzięki chwytakom z czujnikiem kąta.

- Logistyka e-commerce – błyskawiczne sortowanie lekkich paczek i przesyłek w automatycznych centrach dystrybucyjnych, gdzie takt linii przekracza 100 cpm.

Kluczowe kryteria doboru i integracji robota Delta

Dobierając model, należy zestawić zasięg cylindra roboczego (standard 500–1600 mm) z wymiarami przenośnika i obszaru buforowego, a udźwig (0,5–8 kg) z masą produktu oraz chwytaka. W aplikacjach spożywczych istotne są materiały dopuszczone do kontaktu z żywnością i możliwość mycia pod ciśnieniem. W linii o zmiennych SKU warto przewidzieć szybkozłącza narzędziowe lub piankowe chwytaki adaptacyjne, aby przezbrojenie trwało poniżej pięciu minut. Integracja obejmuje synchronizację magistralą EtherCAT lub ProfiNet z systemem wizyjnym oraz test FAT, który potwierdza, że robot utrzymuje zadany takt i nie przekracza odchyłki ±0,1 mm w ciągłym trybie produkcyjnym.

Kursy które mogą Cię zainteresować

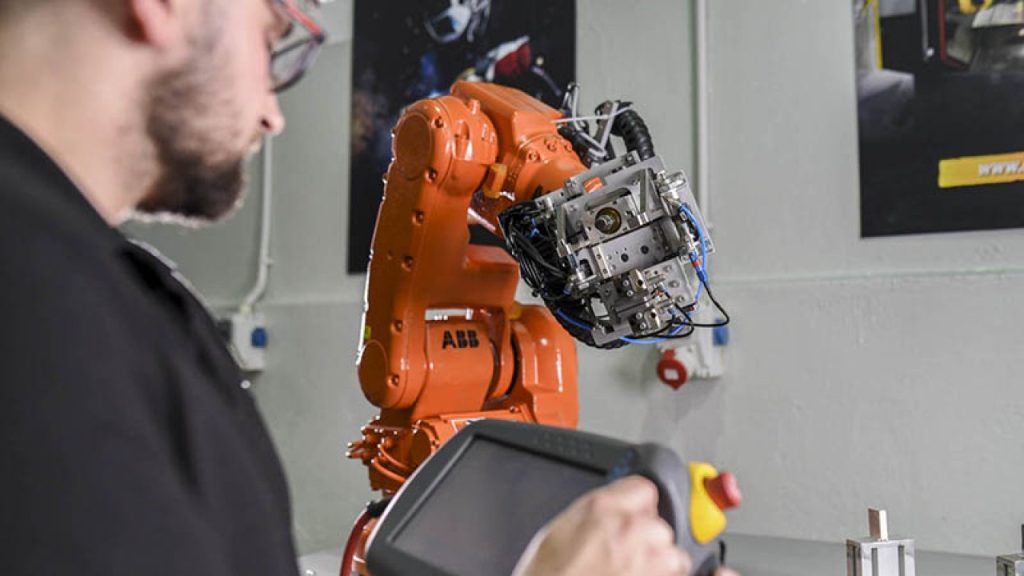

Kurs Operator – programista robotów ABB

Kurs Operator – programista robotów przemysłowych – poziom 2