Robot SCARA co to?

Robot SCARA (Selective Compliance Assembly Robot Arm) to czteroosiowy manipulator o przegubach równoległych, którego dwa pierwsze człony wykonują ruchy w poziomie, oś Z realizuje ruch pionowy, a ostatnia oś θ odpowiada za obroty narzędzia wokół osi Z. Taka kinematyka zapewnia wysoką sztywność w osi pionowej i elastyczną zgodność w płaszczyźnie XY, co minimalizuje drgania przy dokładnym dosuwaniu detalu do gniazda montażowego. Typowe modele osiągają prędkości ≥ 8 m/s oraz przyspieszenia 100–150 m/s², umożliwiając czasy cyklu < 0,4 s (dry cycle) przy powtarzalności ± 0,01 mm.

Jak działa robot SCARA w linii produkcyjnej?

Sterownik generuje trajektorie składające się głównie z ruchów w płaszczyźnie poziomej, dlatego przyspieszenia przeciążające w osi Z są znikome, a dynamicznie optymalizowane profile S-curve utrzymują momenty bezwładności poniżej limitów serwonapędów. Robot pobiera element z przenośnika (często w trybie conveyor tracking), wykonuje szybki ruch translacyjny do stanowiska montażu, opuszcza oś Z, rotuje narzędzie o wymagany kąt, precyzyjnie wkłada część i wraca do pozycji startowej. Dzięki zwartej budowie ramię nie wystaje poza obrys podstawy, co pozwala instalować kilka SCARA obok siebie bez ryzyka kolizji.

Gdzie roboty SCARA sprawdzają się najlepiej?

- Montaż elektroniki – osadzanie kondensatorów THT, wtykanie pinów konektorów, skręcanie śrub M1–M3.

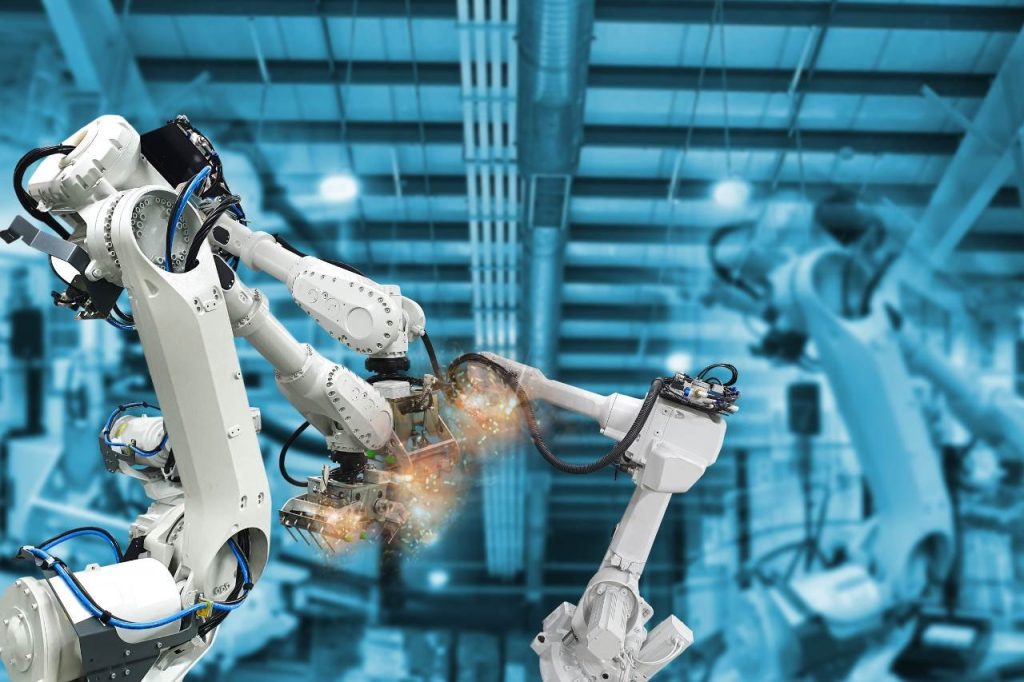

- Przemysł automotive – wkładanie tulejek dystansowych, uszczelnień O-ring, zgrzewanie punktowe komponentów wnętrza.

- Pakowanie i sortowanie – szybkie przenoszenie saszetek, blisterów i lekkich komponentów medycznych do tacek lub kartonów.

- Precyzyjne dozowanie – aplikacja pasty lutowniczej, klejów UV i silikonów z tolerancją objętości ± 2 %.

Dzięki kompaktowemu rozstawowi osi roboty SCARA z łatwością mieszczą się w ciasnych celach czystych pomieszczeń ISO-5 oraz w zrobotyzowanych liniach FMCG, gdzie wymagana jest higieniczna konstrukcja IP65.

Kluczowe kryteria doboru i integracji robota SCARA

Przy wyborze modelu analizuje się zasięg (standard 250–1 000 mm) w relacji do obszaru roboczego, udźwig (najczęściej 2–20 kg) wraz z masą chwytaka, oraz czas cyklu potrzebny do osiągnięcia planowanego taktu linii. Ważne są zapotrzebowanie na medium (vacuum, powietrze 5–6 bar) i kompatybilność magistrali (EtherCAT, CC-Link, ProfiNet), aby łatwo zintegrować robota z istniejącym PLC. W środowisku ESD-safe dla elektroniki konieczne jest antystatyczne wykończenie ramienia, natomiast w przemyśle spożywczym – lakier FDA i uszczelnienia NSF-H1. Dobrą praktyką jest symulacja offline w cyfrowym bliźniaku, która pozwala zweryfikować interferencje oraz zoptymalizować sekwencję pick-and-place pod kątem minimalnego czasu i zużycia energii.

Kursy które mogą Cię zainteresować

Kurs Operator – programista robotów YASKAWA

Kurs Operator – programista robotów ABB

Kurs Operator – programista robotów FANUC

Kurs Operator – programista robotów przemysłowych – poziom 2