Roboty AGV (Automated Guided Vehicles) – co to?

Roboty AGV (Automated Guided Vehicles) to samobieżne wózki transportowe wyposażone w silniki elektryczne, akumulatory litowo-jonowe oraz systemy nawigacji laserowej (LIDAR), wizyjnej lub magnetycznej. Poruszają się po zaprogramowanych trajektoriach z dokładnością ± 10 mm, automatycznie wykrywają przeszkody i potrafią zatrzymać się w < 100 ms, spełniając normy bezpieczeństwa ISO 3691-4. Sterownik floty (Fleet Manager) przydziela zadania, optymalizuje ruch w korytarzach i współpracuje z systemem MES/WMS, dzięki czemu AGV samodzielnie pobiera misje i ładuje baterie, gdy poziom SOC spadnie poniżej progu.

Jak działają AGV w strumieniu intralogistyki?

Po otrzymaniu zlecenia AGV skanuje otoczenie laserem 360°, synchronizuje się z wirtualną mapą zakładu i planuje trasę omijającą strefy wyłączone. Na stacjach transferowych łączy się przez IO-Link lub MQTT z linią produkcyjną, windą lub stołem obrotowym. Po podjechaniu pod przenośnik rolkowy automatycznie wyrównuje pozycję, opuszcza/podnosi rolki i potwierdza przekazanie ładunku w PLC. Po wykonaniu operacji wraca najkrótszą ścieżką lub czeka w buforze, aby uniknąć korków w wąskich korytarzach. Dzięki ładowaniu indukcyjnemu 10–15 min na zmianę utrzymuje dostępność floty powyżej 95 %.

Do czego wykorzystuje się AGV w przemyśle?

- Motoryzacja – dostarczanie komponentów JIT/JIS na linie montażowe karoserii i układów napędowych, eliminując wózki widłowe z hali.

- Produkty szybko zbywalne (FMCG) – transport półfabrykatów do linii pakujących i odbiór palet gotowych wyrobów do strefy wysyłki.

- Magazyny 3PL oraz e-commerce – systemy goods-to-person wykorzystujące AGV do podwożenia regałów do stanowisk kompletacji, redukujące dystans pokonywany przez operatora o 70 %.

- Farmacja i clean-room – hermetyczne AGV ze stali AISI 304 w klasie ISO-7 przewożą kapsuły z proszkami i fiolki, minimalizując ryzyko kontaminacji.

- Metalurgia i ciężkie ładunki – platformy AGV o udźwigu 20-100 t z napędem kołowym Mecanum transportują stalowe płyty między piecami a walcarkami.

Korzyści z wdrożenia AGV w zakładzie produkcyjnym

Redukcja kosztów pracy nawet o 30 %, brak uszkodzeń wynikających z błędów operatora, ciągły przepływ materiałów 24/7 oraz szybka skalowalność floty bez przeróbek layoutu. AGV gromadzą dane o czasie przejazdów, wykorzystaniu i stanie baterii, co umożliwia predykcyjne utrzymanie ruchu i optymalizację ścieżek pod zmieniający się takt linii.

Kursy które mogą Cię zainteresować

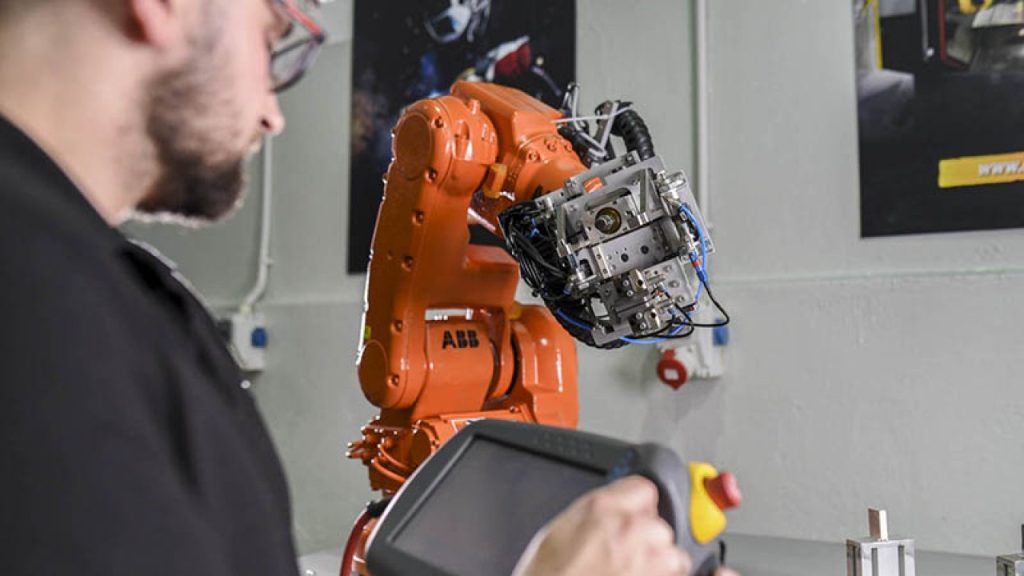

Kurs Operator – programista robotów ABB

Kurs Operator – programista robotów KUKA

Kurs Operator – programista robotów FANUC

Kurs Operator – programista robotów przemysłowych – poziom 2