Roboty pick & place – co to?

Roboty pick & place to wysokowydajne manipulatory – zwykle w architekturze Delta, SCARA lub kartesiańskiej – zaprojektowane do błyskawicznego chwytania przedmiotów i odkładania ich w nowe miejsce z dokładnością nawet ±0,05 mm. Napędzane serwonapędami o dużych przyspieszeniach (≥ 10 G) i wyposażone w chwytaki próżniowe lub mechaniczne, osiągają ponad 120 cykli na minutę przy minimalnej trajektorii S-curve, dzięki czemu utrzymują stałą dynamikę bez drgań detalów. Sterownik wykorzystuje algorytmy śledzenia przenośnika (conveyor tracking) oraz – coraz częściej – wizyjne systemy lokalizacji 2D/3D, co pozwala im adaptować się do losowego ułożenia elementów bez zatrzymywania taśmy produkcyjnej.

Jak działają roboty pick & place w cyklu produkcyjnym?

Proces rozpoczyna kamera lub czujnik enkodera taśmy, który rejestruje położenie nadjeżdżających detali. Algorytm czasu rzeczywistego przelicza współrzędne XY w układzie robota, a kinematyka odwrotna zamienia je na kąty przegubów, utrzymując błędy sprzężenia zwrotnego poniżej 0,1 mm. Robot zbliża się do detalu z prędkością maksymalną, zwalnia w ostatnich milimetrach (profil soft-landing), zasysa produkt podciśnieniem lub zamyka palce chwytaka, po czym płynnie przyspiesza w osi Z, skraca drogę do punktu odkładczego i precyzyjnie odkłada produkt w kieszeni, kartonie lub gnieździe montażowym. Pętla trwa zaledwie 0,5–0,7 s, a w układach wielorobotowych synchronizacja magistralą EtherCAT pozwala uniknąć kolizji ramion na wspólnej przestrzeni roboczej.

Gdzie sprawdzają się roboty pick & place?

- Elektronika – układanie komponentów SMD, segregacja płytek PCB, montaż baterii do e-mobilności.

- Spożywka – sortowanie ciastek, pralin i owoców na tacki z zachowaniem norm higienicznych ISO 14644-1.

- Farmacja i kosmetyka – pakowanie ampułek, blisterów i flakonów przy użyciu chwytaków z certyfikatem FDA.

- Logistyka i e-commerce – szybkie układanie produktów do pojemników sortujących w magazynach typu goods-to-person.

Dzięki modułowym chwytakom i wizyjnemu przeuczaniu receptur te same roboty mogą w ciągu jednej zmiany obsługiwać różne SKU, minimalizując przestoje i koszty przezbrojeń.

Kluczowe kryteria doboru i integracji robotów pick & place

Najważniejszym parametrem jest cykl na sucho (dry cycle time) w zestawieniu z masą detalu – dla produktów < 100 g robot powinien osiągać ≥ 120 cpm, natomiast przy cięższych ładunkach (> 1 kg) wystarczy 30–40 cpm, o ile zachowana jest dokładność odkładcza. Istotny jest też zasięg roboczy: układy Delta radzą sobie w przestrzeni cylindrycznej Ø 1 m, podczas gdy SCARA lepiej sprawdzają się przy elastycznych trajektoriach w płaszczyźnie poziomej. Dobór chwytaka wymaga analizy powierzchni detalu (porowata, gładka, wilgotna) i tempa cyklu – przyssawki piankowe zapewniają tolerancję na odchyłki kształtu, a chwytaki mechaniczne gwarantują pewne trzymanie cięższych elementów. W projekcie integracyjnym należy uwzględnić ochronę IP dla strefy mycia, szybkozłącza narzędziowe do automatycznych przezbrojeń oraz bufor danych OEE, aby monitorować realną wydajność i predykcyjnie planować serwis robotów.

Kursy które mogą Cię zainteresować

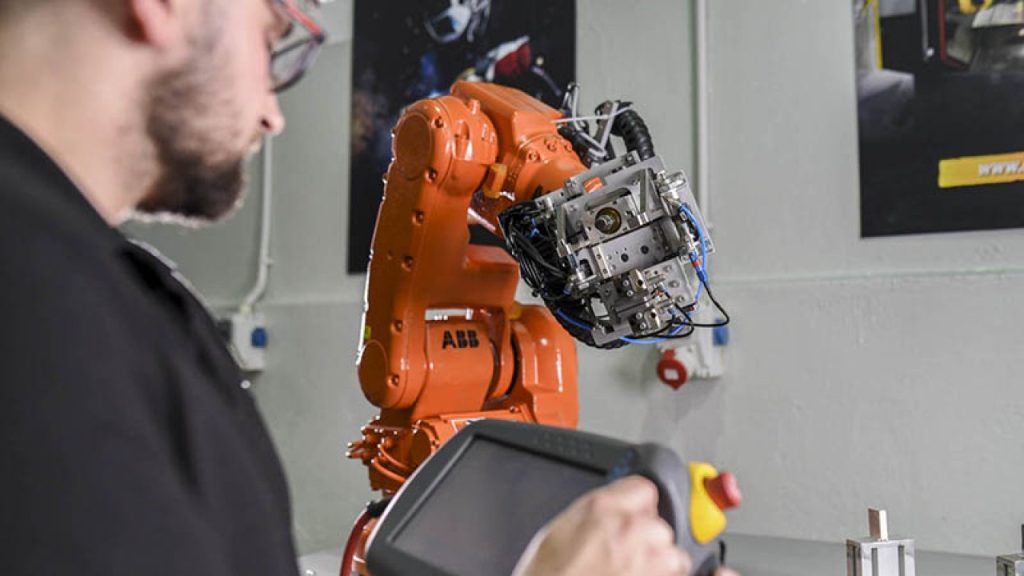

Kurs Operator – programista robotów ABB

Kurs Operator – programista robotów przemysłowych – poziom 2