Serwonapęd – co to?

Serwonapęd – często określany jako servo drive lub servo system – to zintegrowany układ napędowy składający się z precyzyjnego silnika (najczęściej synchronicznego PMSM lub bezszczotkowego BLDC), enkodera wysokiej rozdzielczości oraz sterownika z pętlami regulacji sprzężenia zwrotnego. W sterowniku działają równolegle trzy regulatory PID (lub modele FF + adaptacyjne H∞): pozycji, prędkości i momentu. Enkoder (optyczny, magnetyczny lub rezolver) dostarcza ciągły strumień danych o rzeczywistym położeniu z dokładnością dochodzącą do 24 bitów/obrót, a procesor DSP zestawia je z trajektorią zadaną przez sterownik PLC lub kontroler ruchu. Dzięki temu serwonapęd kompensuje odchyłki w milisekundach, gwarantując powtarzalność rzędu ± 0,005 mm nawet przy nagłych zmianach obciążenia lub prędkości.

Jak działa serwonapęd w praktyce przemysłowej?

Po otrzymaniu wektora zadanych pozycji kontroler generuje profil ruchu – rampę przyspieszenia, prędkości stałej i hamowania – zgodny z krzywą S (jerk-limited) w celu zminimalizowania drgań mechanicznych. W pętli co 125 µs (lub szybciej przy EtherCAT SoE) odczytywana jest wartość enkodera, a błąd pozycji trafia do regulatora prędkości, który dynamicznie modyfikuje prąd w uzwojeniach silnika, utrzymując żądaną trajektorię. Jeśli obciążenie wzrośnie (np. narzędzie zagłębi się głębiej w materiał), pętla momentu zwiększa prąd fazowy, przeciwdziałając zakłóceniu i utrzymując prędkość. System reaguje w kilkuset mikrosekundach, dzięki czemu ramię robota porusza się płynnie, bez oscylacji i efektu „stick-slip”, a tor końcówki narzędzia idealnie odwzorowuje zaprogramowaną ścieżkę CAD.

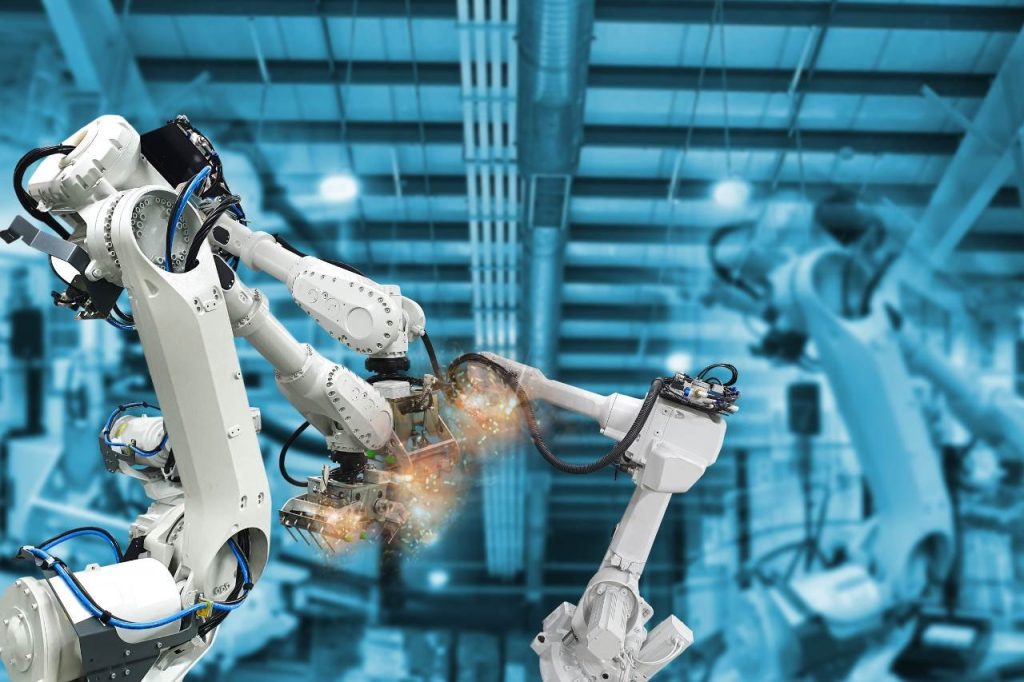

Dlaczego serwonapędy są kluczowe w robotyce przemysłowej?

Każdy przegub robota sześcioosiowego wyposażony w serwonapęd staje się układem mechatronicznym zdolnym do precyzyjnego pozycjonowania pod zmiennym momentem bezwładności. Oznacza to, że przy montażu układów BGA robot utrzymuje orientację narzędzia z dokładnością kątową < 0,01°, a w obróbce CNC synchronizuje interpolację osi liniowych i obrotowych bez potrzeby mechanicznych skrzyń przekładniowych o dużych luzach. Zaawansowane serwa udostępniają funkcje Safe Torque Off (STO), Safe Limited Speed (SLS) i Safe Position, co wymaga jedynie sygnału dwukanałowego z systemu bezpieczeństwa SIL-3, aby robot mógł pracować w trybie kolaboracyjnym bez klatek ochronnych. Dodatkowo sterowniki serwo rejestrują dane spektralne wibracji i prądów, umożliwiając predykcyjną diagnostykę łożysk oraz przekładni harmonicznych, co znacząco wydłuża czas międzyserwisowy całej linii.

Parametry doboru i integracji serwonapędów w linii produkcyjnej

Przy projektowaniu osi robotycznej krytyczne jest zestawienie momentu znamionowego silnika z momenty piku wynikającym z dynamiki cyklu – zwykle stosuje się współczynnik bezpieczeństwa ≥ 1,6 Nm/Nm. Następnie analizuje się bezwładność obciążenia w funkcji położenia (momenty ramion) i dobiera przekładnię (planetarną, harmoniczną lub bezpośredni drive) tak, aby stosunek J_load/J_motor mieścił się w zakresie 3–10. W aplikacjach o bardzo szybkich cyklach pick-and-place sensowne jest wykorzystanie silników o niskim momencie bezwładności (rotor IPM lub tarczowy) oraz enkoderów do 4 mln impulsów na obrót, co pozwala skrócić czasy przyspieszeń do < 40 ms. Ważne jest też okablowanie: przewody hybrydowe z zasilaniem i EtherCAT/EnDat w jednym płaszczu zmniejszają masę ramienia i upraszczają konserwację. W środowisku wysokotemperaturowym (> 60 °C) zaleca się serwa chłodzone cieczą, natomiast w czystych pomieszczeniach ISO-5 – napędy z bezsmarowymi łożyskami i obudową ze stali kwasoodpornej. Umiejętne dopasowanie tych parametrów gwarantuje, że serwonapęd stanie się nie tylko precyzyjnym, ale również długowiecznym sercem robota przemysłowego.

Kursy które mogą Cię zainteresować

Kurs Operator – programista robotów YASKAWA

Kurs Elektrotechnika – poziom 1

Kurs Operator – programista robotów KUKA

Kurs Operator – programista robotów przemysłowych – poziom 2