Effektor końcowy (End-of-arm tooling/EOAT) – co to?

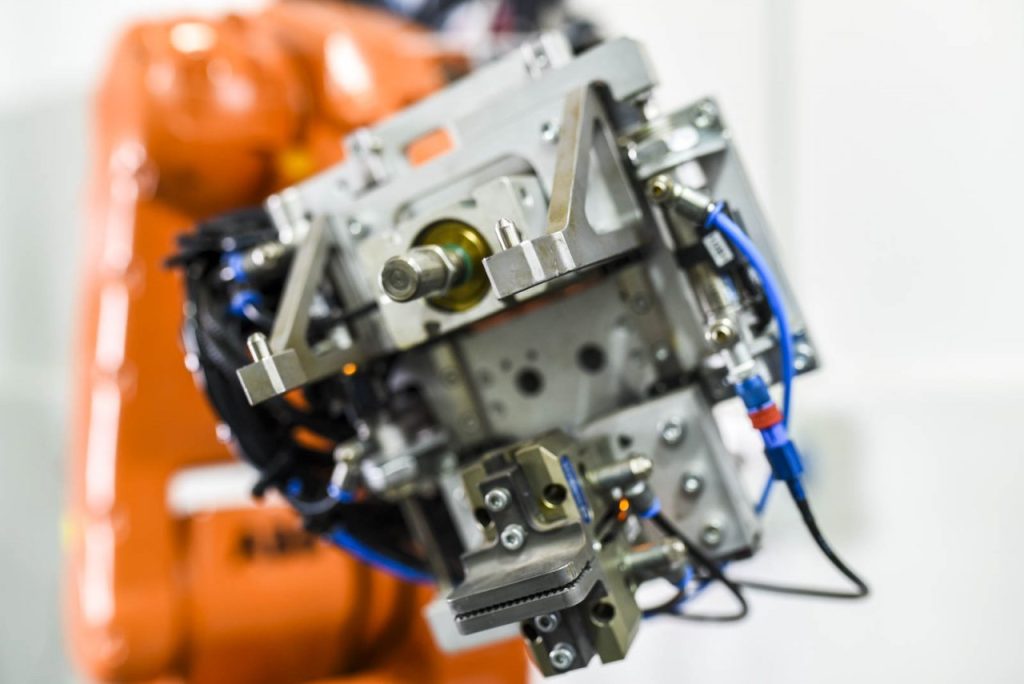

Effector końcowy – nazywany także narzędziem końcowym, End-of-Arm Tooling (EOAT), chwytakiem lub głowicą robota – to wymienny moduł montowany na ostatnim przegubie manipulatora. Jego podstawowym zadaniem jest zamiana ruchu ramienia w konkretną operację technologiczną: chwytanie, spawanie, dozowanie kleju, malowanie, polerowanie lub kontrolę jakości. Konstrukcja efektora obejmuje część mechaniczną (szczęki, dysze, rolki, igły, dysk natryskowy) oraz układy wykonawcze i sensoryczne: siłowniki pneumatyczne lub elektryczne, zawory próżniowe, czujniki siły/momentu, kamery czy enkodery. Dzięki znormalizowanym kołnierzom ISO i szybkozłączom automatycznym narzędzie można wymienić w kilkanaście sekund, co pozwala jednej stacji robotycznej obsługiwać różne zadania bez kosztownych przestojów.

Jak effector końcowy poszerza możliwości robota przemysłowego?

Realna funkcjonalność robota nie zależy wyłącznie od liczby osi czy udźwigu, lecz właśnie od możliwości jego efektora. Odpowiednio dobrane EOAT potrafi zamienić standardowego robota sześcioosiowego w precyzyjnego montażystę układów elektronicznych, wysokowydajną spawarkę MIG/MAG albo delikatny picker obsługujący owoce. Integracja czujników siły, czujników wizyjnych oraz oprogramowania do detekcji kolizji sprawia, że nowoczesne głowice adaptują się do tolerancji części i potrafią współpracować z ludźmi w trybie cobotowym. W efekcie przedsiębiorstwo uzyskuje większą elastyczność produkcji, skrócenie czasu przezbrojeń oraz poprawę jakości dzięki powtarzalności ruchu ±0,02 mm i monitorowaniu parametrów procesu w czasie rzeczywistym.

Najpopularniejsze typy efektorów i ich zastosowania

Chwytaki mechaniczne dwu- oraz trójpalcowe to uniwersalne rozwiązanie do podawania detali o regularnych kształtach; wersje elektryczne oferują regulację siły i pozycji, a modele pneumatyczne wyróżnia prostota i niska cena. Chwytaki próżniowe (przyssawki, pianowe maty Vac-Gripper) dominują w pakowaniu kartonów, paneli szklanych i elementów z tworzyw. Głowice spawalnicze MIG/MAG, TIG czy laserowe integrują układy chłodzenia cieczą i układy śledzenia spoiny, co minimalizuje odpryski i poprawia penetrację. Aplikatory lakieru i kleju wykorzystują sterowane elektronicznie dysze z regulacją przepływu i temperatury, zapewniając równomierne pokrycie powierzchni. Coraz większą popularność zyskują moduły wielofunkcyjne łączące chwytak z kamerą 3D oraz czujnikiem siły–momentu, dzięki czemu jeden robot potrafi pobrać element, zweryfikować jego orientację i wykonać precyzyjne osadzenie w gnieździe bez dodatkowych stacji pośrednich.

Kluczowe kryteria doboru i integracji EOAT w linii produkcyjnej

Przy wyborze narzędzia końcowego analizuje się przede wszystkim masę i rozkład środka ciężkości, aby nie przekroczyć nominalnego udźwigu robota i nie obniżyć jego dynamiki. Ważna jest kompatybilność interfejsu – elektryczne sygnały sterujące (24 VDC, IO-Link, Ethernet/IP), medium energetyczne (sprężone powietrze, podciśnienie, chłodziwo) oraz zgodność kołnierza montażowego. Dla serii krótkich partii opłaca się inwestycja w automatyczny zmieniacz narzędzi, który skraca przezbrajanie do kilku sekund i umożliwia bezobsługowe, wielozadaniowe cykle nocne. W aplikacjach kolaboracyjnych kluczowe są miękkie materiały kontaktowe, ograniczenie sił zacisku oraz certyfikowane funkcje bezpieczeństwa (Power & Force Limiting, Safe Torque Off). Niezależnie od branży, długoterminowy sukces projektu EOAT zależy od integracji diagnostyki predykcyjnej (czujniki temperatury, wibracji, przepływu) i regularnej konserwacji szczęk, uszczelek czy dysz, co minimalizuje nieplanowane przestoje i wydłuża żywotność całego systemu zrobotyzowanego.

Kursy które mogą Cię zainteresować

Kurs Operator – programista robotów YASKAWA

Kurs Operator – programista robotów KUKA

Kurs Operator – programista robotów FANUC

Kurs Operator – programista robotów spawalniczych

Kurs Operator – programista robotów przemysłowych – poziom 2