HMI (Human-Machine Interface) – co to?

HMI (Human-Machine Interface), czyli interfejs człowiek-maszyna, to system umożliwiający komunikację pomiędzy operatorem a maszyną lub systemem zautomatyzowanym. HMI obejmuje zarówno urządzenia sprzętowe, jak i oprogramowanie, dzięki którym użytkownik może monitorować, kontrolować oraz zarządzać procesami przemysłowymi lub produkcyjnymi. Najczęściej HMI przyjmuje formę paneli dotykowych, ekranów LCD, komputerów przemysłowych, pulpitu sterowniczego, klawiatur lub tabletów. Celem HMI jest zapewnienie intuicyjnego, szybkiego i bezpiecznego dostępu do informacji o stanie maszyny, jej parametrach oraz alarmach, a także umożliwienie łatwego wprowadzania zmian w ustawieniach systemu. Interfejs HMI jest projektowany tak, aby umożliwić obsługę również osobom bez zaawansowanej wiedzy technicznej.

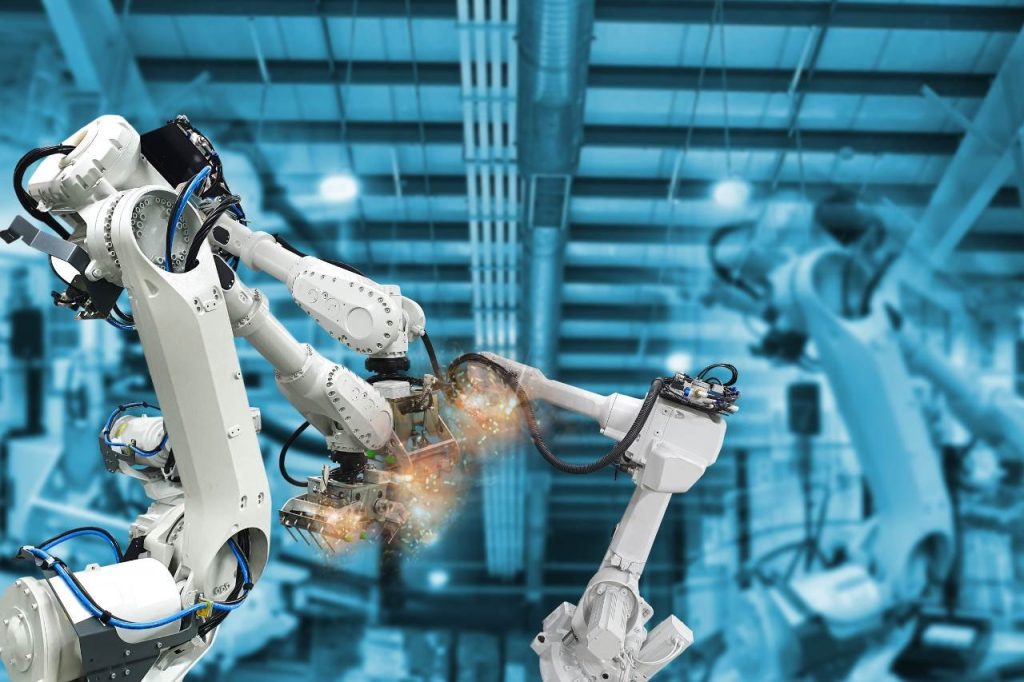

HMI – do czego służy w robotyce przemysłowej?

W robotyce przemysłowej HMI odgrywa kluczową rolę jako główne narzędzie komunikacji między człowiekiem a systemem zrobotyzowanym. Dzięki HMI operator może nadzorować pracę robota, programować sekwencje ruchów, śledzić postęp produkcji, diagnozować błędy, monitorować alarmy oraz podejmować decyzje dotyczące dalszych działań. HMI pozwala na szybką reakcję na zmiany w procesie, korektę parametrów lub uruchomienie trybu serwisowego, co znacznie minimalizuje ryzyko przestojów i zwiększa wydajność produkcji. W nowoczesnych systemach zrobotyzowanych interfejsy HMI integrują się z systemami SCADA, MES czy ERP, zapewniając dostęp do danych w czasie rzeczywistym i wsparcie zaawansowanych funkcji raportowania oraz analizy.

Cechy współczesnych systemów HMI

HMI stosowane we współczesnych zakładach przemysłowych wyróżniają się wysokim poziomem ergonomii, bezpieczeństwa oraz elastyczności konfiguracji. Do najważniejszych cech nowoczesnych interfejsów należą:

- Intuicyjna i czytelna obsługa – przejrzyste menu, graficzne wizualizacje i szybki dostęp do kluczowych funkcji.

- Szerokie możliwości alarmowania i diagnostyki, umożliwiające szybkie rozpoznawanie usterek oraz ich lokalizację.

- Integracja z systemami automatyki przemysłowej (SCADA, PLC), dzięki czemu operator ma pełną kontrolę nad całym procesem produkcyjnym.

- Wsparcie dla zdalnego monitoringu i obsługi – poprzez sieci przemysłowe lub Internet.

- Możliwość personalizacji interfejsu w zależności od roli użytkownika, co pozwala ograniczyć dostęp do wybranych funkcji tylko dla uprawnionych osób.

Znaczenie HMI dla efektywności i bezpieczeństwa

Dobrze zaprojektowany interfejs HMI znacznie ułatwia pracę operatora, ogranicza liczbę błędów ludzkich oraz skraca czas reakcji na sytuacje awaryjne. W środowiskach zrobotyzowanych HMI zwiększa przejrzystość procesów, pozwala na bieżące monitorowanie wskaźników wydajności i szybkie wdrażanie zmian, co przekłada się na wyższą produktywność i mniejsze ryzyko przestojów. Dzięki funkcjom alarmowym i czytelnym komunikatom HMI podnosi również poziom bezpieczeństwa pracy oraz chroni przed skutkami nieprawidłowej obsługi urządzeń przemysłowych.

Kursy które mogą Cię zainteresować

Kurs Operator – programista robotów YASKAWA

Kurs Operator – programista robotów ABB

Kurs Operator – programista robotów KUKA

Kurs Operator – programista robotów FANUC

Kurs Operator – programista robotów spawalniczych

Kurs Operator – programista robotów przemysłowych – poziom 2